En el ámbito de la ingeniería mecánica moderna, donde la precisión es primordial y la eficiencia no es negociable, la reductor planetario de precisión unipolar se mantiene como un ejemplo de control de movimiento de alto rendimiento. Este sistema de engranajes especializado, a menudo se pasa por alto en conversaciones más amplias sobre la automatización industrial, juega un papel fundamental en la traducción del par motor en un movimiento confiable y controlado, donde el margen de error es prácticamente inexistente.

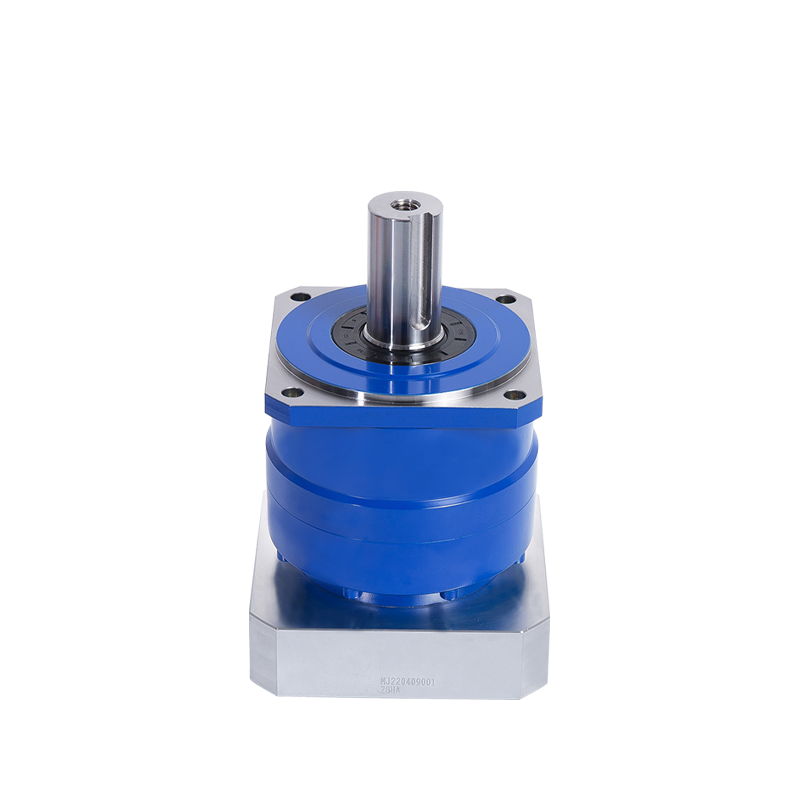

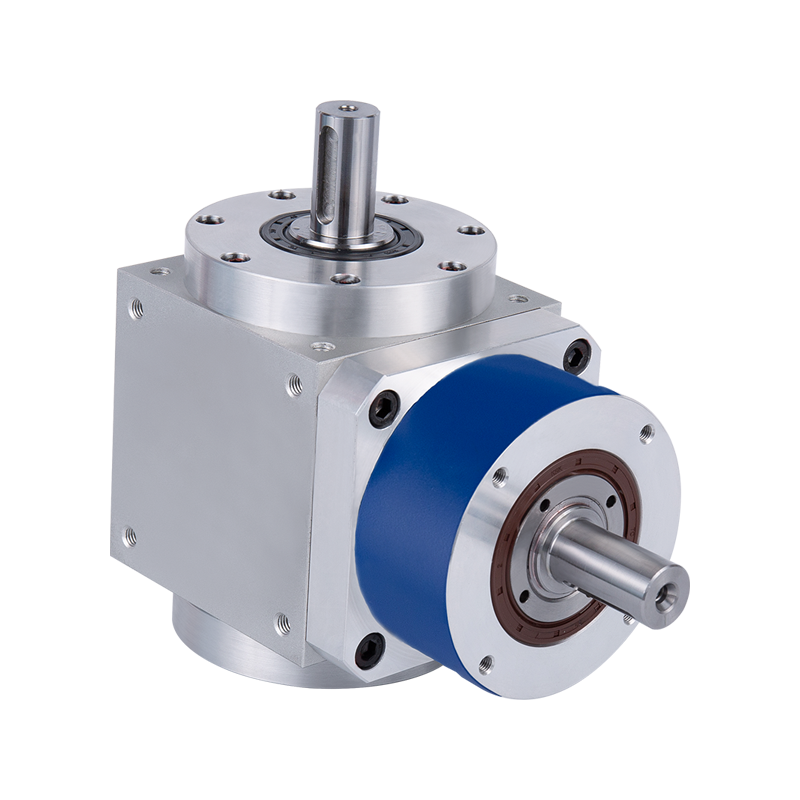

En su núcleo, un reductor planetario de precisión unipolar está diseñado para ofrecer una transmisión de torque excepcionalmente suave al tiempo que minimiza la reacción violenta y la vibración. A diferencia de los reductores tradicionales, que pueden sufrir una distribución de carga desigual o un flujo de potencia ineficiente, la configuración unipolar garantiza una ruta de movimiento direccional única. Esta orientación elimina la ambigüedad en la aplicación de torque, lo que permite un control preciso en aplicaciones que exigen precisión posicional extrema.

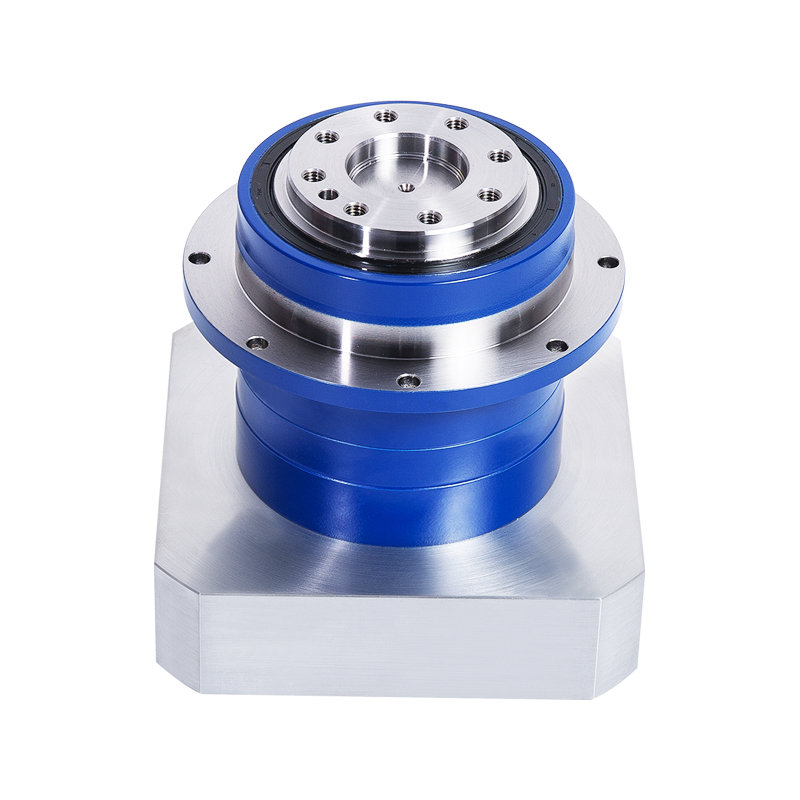

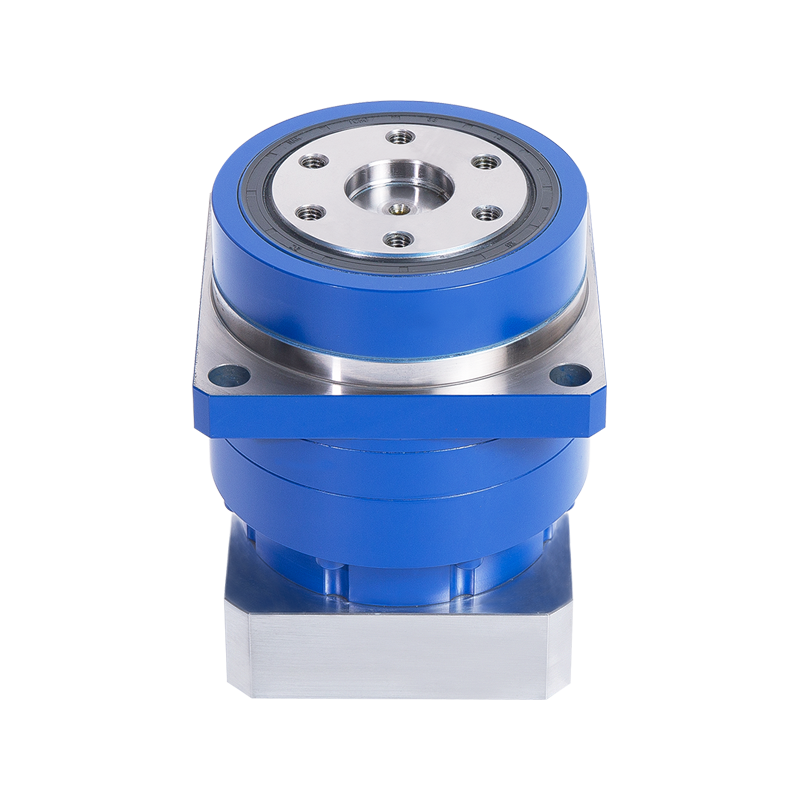

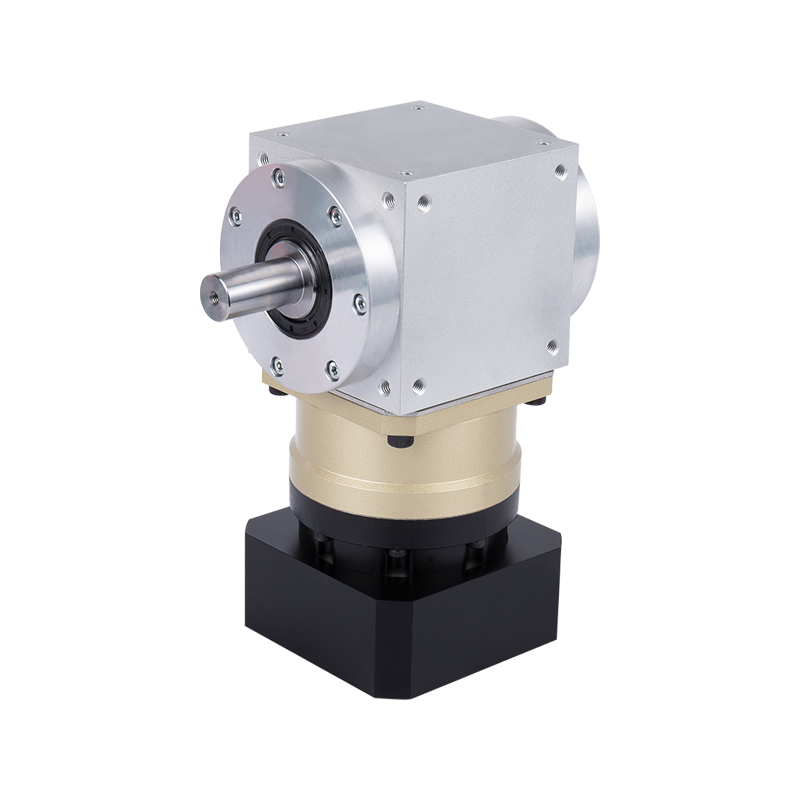

Lo que realmente distingue a este mecanismo es su estructura planetaria. La configuración implica un engranaje solar central rodeado por múltiples engranajes planetas, todos alojados dentro de un engranaje de anillo. Esta tríada ofrece una densidad de torque superior, lo que permite una alta salida de par en una envoltura compacta. La carga se distribuye uniformemente entre los engranajes del planeta, reduciendo el desgaste mecánico y el aumento significativo de la vida útil, un factor crítico en entornos de ciclo de alta resistencia, como robótica, aeroespacial y fabricación de semiconductores.

En operaciones de alto riesgo, incluso las desviaciones microscópicas pueden cascarse en errores monumentales. El reductor planetario de precisión unipolar mitiga este riesgo al ofrecer precisión sub-arcminte y reacción mínima, tratos esenciales para aplicaciones como la maquinaria CNC y los sistemas de posicionamiento por satélite. Estos reductores están diseñados con tolerancias estrictas, tratamientos de materiales avanzados y estabilización térmica, asegurando un rendimiento constante entre las fluctuaciones de temperatura y los largos ciclos operativos.

Otra ventaja radica en su alta eficiencia. Con eficiencias que alcanzan más del 95%, estas unidades de equipo maximizan la entrega de energía sin comprometer el uso de energía, una consideración significativa en las industrias que buscan racionalizar las operaciones sin inflar los costos. Además, el diseño modular de muchos reductores planetarios unipolares ofrece versatilidad, lo que permite una integración perfecta en sistemas electromecánicos complejos sin un rediseño extenso.

Los materiales de construcción, a menudo aleaciones de alta resistencia o aceros endurecidos por caja, se seleccionan para soportar cargas extremas y velocidades de rotación. Junto con los sistemas de lubricación avanzados y los rodamientos de precisión, estos reductores logran un nivel de durabilidad que minimiza el tiempo de inactividad y mejora la continuidad operativa.

En el contexto de la automatización y la maquinaria inteligente, la precisión no es un lujo, es un requisito de referencia. El reductor planetario de precisión unipolar no solo cumple con esta expectativa; Lo redefine. Su capacidad para convertir la potencia con precisión quirúrgica, su durabilidad bajo estrés y su huella compacta y eficiente lo convierten en un componente crítico en el avance de los sistemas de movimiento de alto rendimiento.

Para los ingenieros y diseñadores que buscan una solución que equilibre el par, la precisión y la longevidad, el reductor planetario de precisión unipolar es más que un mecanismo de engranaje. Es un activo estratégico: seguido, firme e inalcanzadoramente preciso.

es

es English

English русский

русский Deutsch

Deutsch 日本語

日本語 简体中文

简体中文