En las aplicaciones mecánicas e industriales modernas, los reductores de engranajes desempeñan un papel fundamental en la gestión del par, la velocidad y la eficiencia general del sistema. Entre los diversos tipos disponibles, dos de los más comunes son reductores planetarios y reductores de engranajes estándar . ununque ambos cumplen el propósito fundamental de reducir la velocidad y al mismo tiempo aumentar el par, sus principios de diseño, características operativas y aplicaciones ideales difieren significativamente.

1. Comprender la reducción de engranajes

unntes de profundizar en las distinciones, es importante comprender el concepto de reducción de engranajes. un reductor de engranajes es un dispositivo mecánico diseñado para reducir la velocidad de entrada de un motor o motor mientras aumenta proporcionalmente el par de salida. Esto permite que las máquinas funcionen eficientemente a la velocidad deseada sin sobrecargar el motor.

La eficacia de un reductor de engranajes depende de factores como la disposición de los engranajes, los materiales, la lubricación y la precisión. Dos tipos populares de reductores de engranajes (reductores planetarios y reductores de engranajes estándar) logran este objetivo de diferentes maneras.

2. Diferencias de estructura y diseño

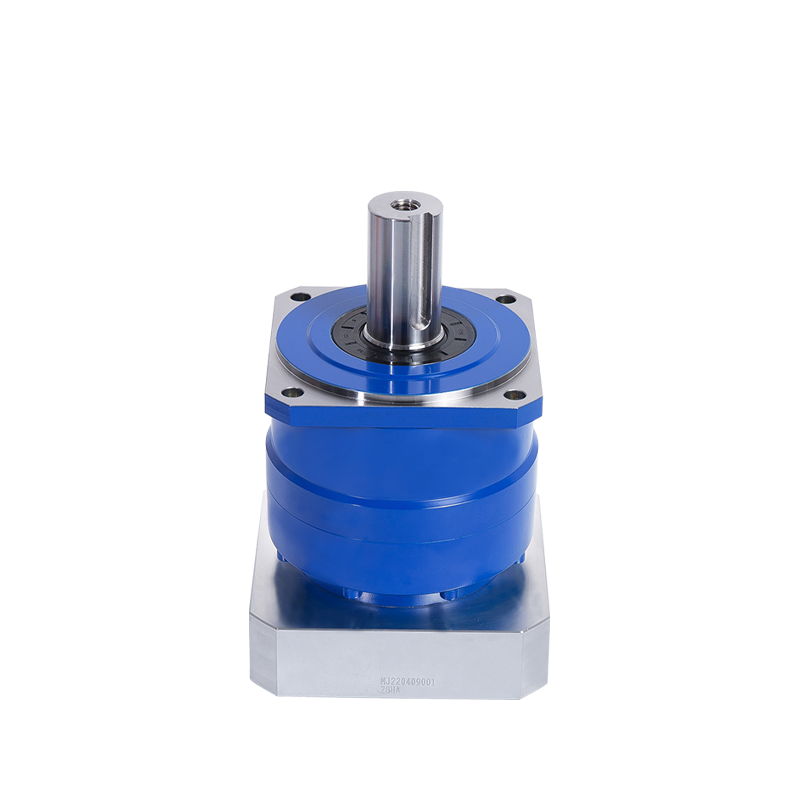

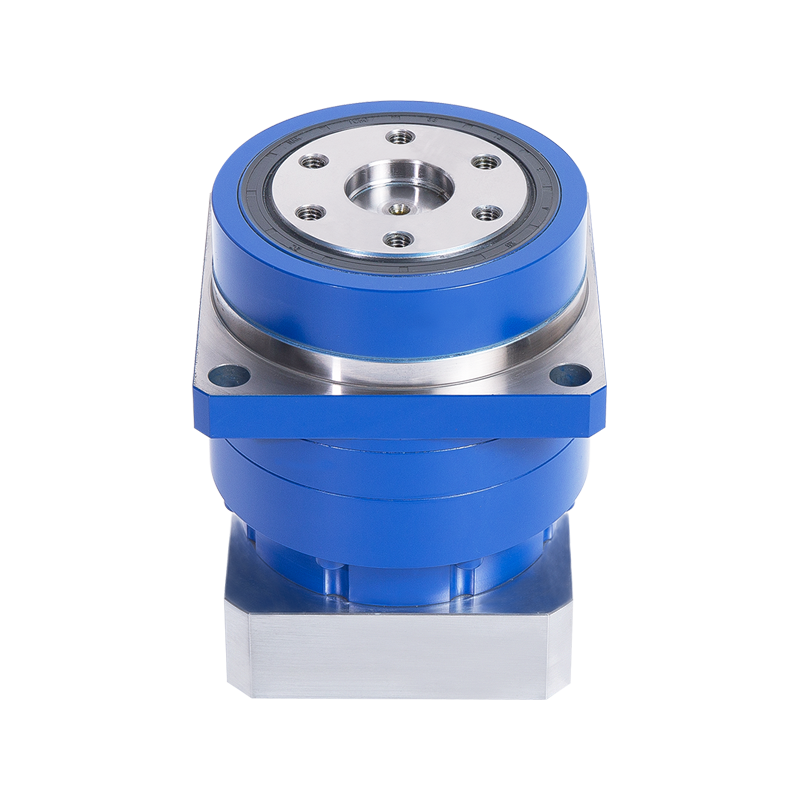

Reductores planetarios

A reductor planetario Lleva el nombre de su disposición única de engranajes, que se asemeja a un sistema solar. Los componentes principales incluyen:

- Engranaje solar: El engranaje central que recibe energía de entrada.

- Engranajes planetarios: Múltiples engranajes que orbitan alrededor del planeta y transmiten potencia al anillo exterior.

- Corona dentada: Un engranaje exterior estacionario o giratorio que engrana con los engranajes planetarios.

- Transportista: Mantiene los engranajes planetarios en su lugar y gira para entregar la salida.

Esta configuración permite múltiples puntos de contacto entre los engranajes, distribuyendo la carga de manera más uniforme y permitiendo diseños compactos y de alto torque.

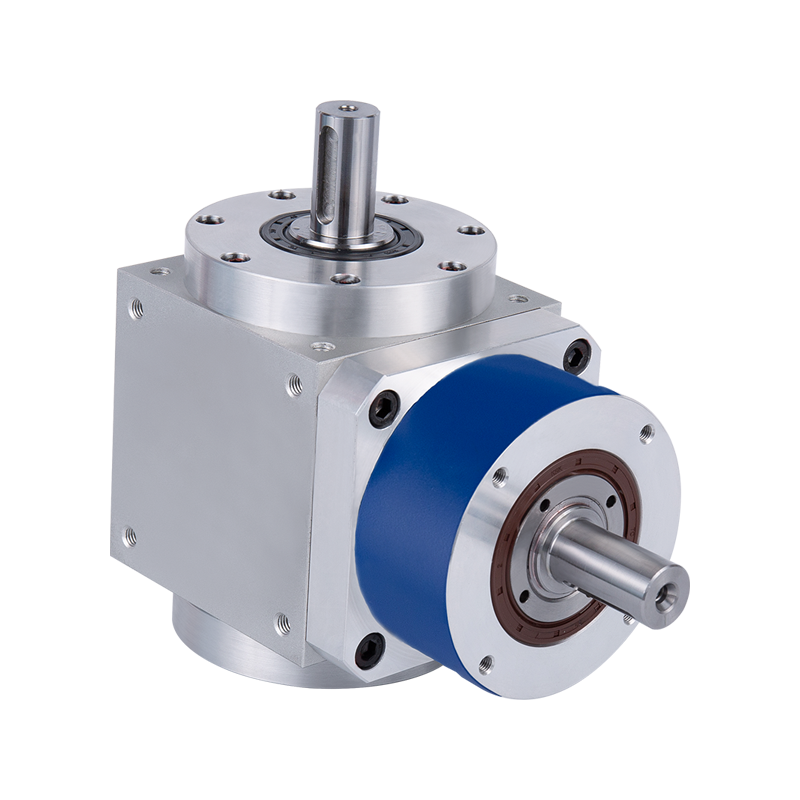

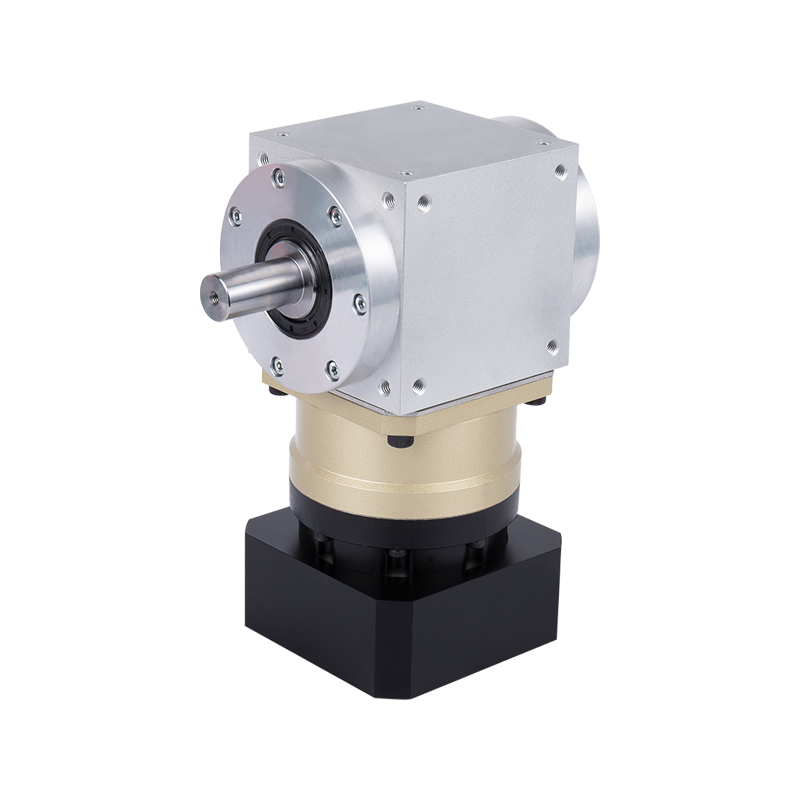

Reductores de engranajes estándar

A reductor de engranajes estándar normalmente utiliza una disposición más simple, como:

- Engranajes rectos: Engranajes paralelos con dientes rectos.

- Engranajes helicoidales: Engranajes con dientes en ángulo para un funcionamiento más suave.

- Engranajes cónicos o helicoidales: Para aplicaciones que requieren cambios en el eje de rotación.

Los reductores de engranajes estándar suelen presentar un tren de engranajes de una o varias etapas en disposición lineal. Los engranajes transmiten potencia en serie desde el eje de entrada al eje de salida.

3. Características de desempeño

Capacidad de torsión y carga

- Reductor planetario: Debido a sus múltiples contactos de engranajes, un reductor planetario puede manejar mayor par en una huella más pequeña. Esto lo hace adecuado para aplicaciones de alta carga como robótica, maquinaria industrial y transportadores.

- Reductor de engranajes estándar: Los reductores estándar generalmente manejan niveles de torque moderados de manera efectiva, pero pueden requerir tamaños más grandes para aplicaciones de torque alto.

Eficiencia

- Reductor planetario: Ofertas alta eficiencia (normalmente 95 % o más) porque la carga se comparte entre varios engranajes, lo que reduce las pérdidas por fricción.

- Reductor de engranajes estándar: Eficiencia varies depending on gear type. Helical gears can reach 90–95%, while worm gears may only achieve 50–90% efficiency.

Compacidad

- Reductor planetario: Muy compacto debido a la disposición concéntrica de los engranajes. Ideal para aplicaciones donde el espacio es limitado.

- Reductor de engranajes estándar: Generalmente son más grandes y más largos para la misma clasificación de torque, lo que puede limitar su uso en entornos con espacio limitado.

Contragolpe

- Reductor planetario: Normalmente exhibe baja reacción , que es esencial para un posicionamiento preciso en robótica y sistemas de automatización.

- Reductor de engranajes estándar: Contragolpe can be higher, especially in multi-stage designs, which may affect precision in sensitive applications.

4. Aplicaciones

Reductores planetarios

- Sistemas de robótica y automatización que requieren un control de movimiento preciso

- Máquinas CNC y máquinas herramienta.

- Sistemas transportadores con altas exigencias de par

- Vehículos eléctricos y propulsores híbridos.

- Equipos aeroespaciales y de defensa.

Reductores de engranajes estándar

- Bombas y compresores

- ventiladores y sopladores

- Equipos de manipulación de materiales

- Maquinaria industrial general donde el espacio es menos crítico

5. Consideraciones de costos

Los reductores planetarios son a menudo más caro por adelantado debido a su complejo diseño y fabricación de precisión. Sin embargo, su alta densidad de par, su compacidad y su larga vida útil pueden hacerlos más rentable a largo plazo , especialmente para aplicaciones exigentes. Los reductores de engranajes estándar tienden a ser mas economico para aplicaciones de torque de bajo a moderado con requisitos de espacio o precisión menos estrictos.

6. Mantenimiento y Durabilidad

- Reductor planetario: Requiere lubricación adecuada e inspección ocasional, pero generalmente tiene un larga vida útil debido a la distribución de carga. El mantenimiento suele ser sencillo, pero puede requerir habilidades especializadas para el desmontaje.

- Reductor de engranajes estándar: Más fácil de reparar en algunos casos debido a una construcción más sencilla. Sin embargo, cargas más altas pueden provocar un desgaste más rápido o fallas en los engranajes si no se mantienen adecuadamente.

7. Resumen de diferencias clave

| Característica | Reductor planetario | Reductor de engranajes estándar |

| Disposición del engranaje | Engranajes solares, planetarios y anulares. | Engranajes rectos, helicoidales, cónicos o helicoidales |

| Capacidad de torsión | Alto | Moderado a alto |

| Eficiencia | Alto (≈95%) | Moderado (50–95%) |

| Tamaño | Compacto | Más grande para el mismo par |

| Contragolpe | Bajo | Moderado a alto |

| Aplicaciones | Robótica, CNC, vehículos eléctricos, transportadores | Bombas, ventiladores, maquinaria en general. |

| Costo | Altoer upfront | Bajoer upfront |

| Mantenimiento | Requiere una lubricación cuidadosa | Más simple, más fácil de mantener |

8. Elegir entre los dos

La elección entre un reductor planetario y un reductor de engranajes estándar depende de varios factores:

- Requisitos de torsión: Las aplicaciones de alto par favorecen los reductores planetarios.

- Restricciones de espacio: Los entornos compactos se benefician del diseño planetario.

- Necesidades de precisión: Las aplicaciones de bajo juego requieren reductores planetarios.

- Presupuesto: Los reductores de engranajes estándar son adecuados para proyectos sensibles a los costes.

- Entorno operativo: Las condiciones duras o de alta velocidad pueden requerir características de durabilidad específicas de un tipo sobre el otro.

Al evaluar cuidadosamente estos factores, los ingenieros pueden seleccionar el reductor de engranajes que equilibre de manera óptima el rendimiento, el costo y la vida útil para su aplicación específica.

9. Conclusión

Si bien los reductores planetarios y los reductores de engranajes estándar comparten el propósito común de reducir la velocidad y aumentar el par, difieren significativamente en diseño, rendimiento y aplicación. Los reductores planetarios ofrecen compacidad, alta densidad de par y bajo juego, lo que los hace adecuados para aplicaciones de precisión y sensibles al espacio. Los reductores de engranajes estándar, con su diseño más simple y económico, siguen siendo valiosos en maquinaria industrial en general donde la precisión extrema y el tamaño compacto no son críticos.

Comprender estas diferencias ayuda a garantizar que se elija el tipo correcto de reductor, lo que mejora la eficiencia, la confiabilidad y la rentabilidad en los sistemas mecánicos.

es

es English

English русский

русский Deutsch

Deutsch 日本語

日本語 简体中文

简体中文