¿Qué es una caja de cambios de reducción simple?

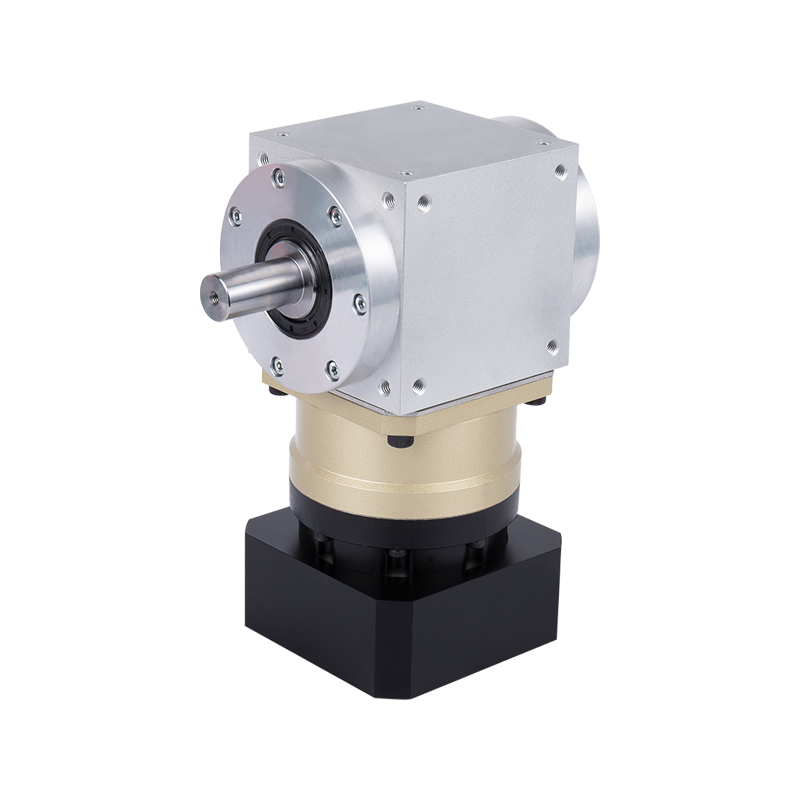

un solo caja reductora Es un dispositivo mecánico de transmisión de potencia que Reduce la velocidad de rotación y aumenta el par a través de una etapa de engrane de engranajes. . A diferencia de las cajas de cambios de etapas múltiples que emplean múltiples pares de engranajes, este diseño utiliza solo un conjunto de engranajes (generalmente un piñón y una rueda) para lograr la relación de reducción de velocidad deseada. Esta configuración optimizada la hace ideal para aplicaciones que requieren relaciones de transmisión entre 3:1 y 10:1 , ofreciendo un equilibrio entre simplicidad, rentabilidad y eficiencia operativa.

El principio fundamental implica transferir el movimiento de rotación desde un eje de entrada con un engranaje más pequeño (piñón) a un eje de salida con un engranaje más grande (rueda). La diferencia de tamaño entre estos engranajes determina la relación de reducción, que se calcula dividiendo el número de dientes del engranaje impulsado por el número de dientes del engranaje impulsor. Por ejemplo, una rueda de 60 dientes impulsada por un piñón de 15 dientes produce una Relación de reducción 4:1 , lo que significa que el eje de salida gira a un cuarto de la velocidad de entrada y entrega cuatro veces el par.

Componentes principales y arquitectura de diseño

Elementos mecánicos esenciales

La construcción de una caja de cambios de reducción simple incorpora varios componentes críticos que funcionan en armonía sincronizada:

- Ejes de entrada y salida: Ejes de acero mecanizados con precisión que transfieren movimiento de rotación mientras soportan cargas radiales y axiales.

- Par de engranajes: El piñón (engranaje pequeño) y la rueda (engranaje grande) están fabricados con acero de aleación endurecido o materiales cementados para mayor durabilidad.

- Conjuntos de rodamientos: Rodamientos de rodillos o bolas que soportan la rotación del eje y minimizan las pérdidas por fricción.

- Vivienda o carcasa: Gabinete de hierro fundido o acero fabricado que proporciona integridad estructural y contención de aceite.

- Sistema de lubricación: Lubricación por baño de aceite o por salpicadura que reduce el desgaste y disipa el calor generado durante la operación.

Tipos de engranajes y configuraciones

Las cajas de engranajes de reducción simple se pueden configurar con diferentes tipos de engranajes según los requisitos de la aplicación:

| Tipo de engranaje | Rango de eficiencia | Aplicaciones típicas | Ventaja clave |

| Engranajes rectos | 95-98% | Transportadores, mezcladores | Diseño simple, bajo costo. |

| Engranajes helicoidales | 96-99% | Máquinas herramienta, bombas. | Funcionamiento más silencioso, mayor capacidad de carga |

| Engranajes cónicos | 93-97% | Unidades de ángulo recto | Cambia la dirección del poder |

| Engranajes helicoidales | 50-90% | Ascensores, cabrestantes | Capacidad de autobloqueo |

Comparación de tipos de engranajes utilizados en cajas de cambios de reducción simple

Aplicaciones industriales y casos de uso

Fabricación y manipulación de materiales

Las cajas de engranajes de reducción simple desempeñan funciones críticas en entornos de fabricación donde se requiere una reducción moderada de la velocidad. Las cintas transportadoras en operaciones de almacenamiento comúnmente emplean Cajas de cambios con relación 5:1 para reducir las velocidades del motor eléctrico de 1750 RPM a aproximadamente 350 RPM en la polea motriz. Esta configuración proporciona suficiente torque para mover cargas de hasta 2000 libras mientras mantiene la eficiencia energética por encima del 95%.

La maquinaria de embalaje utiliza estas cajas de engranajes para alimentar estaciones de llenado, equipos de etiquetado y mecanismos de sellado. Una línea de envasado farmacéutico podría integrar una Caja de cambios helicoidal 7,5:1 para impulsar una llenadora rotativa a velocidades precisas entre 50 y 100 RPM, lo que garantiza una dosificación precisa del producto sin sistemas de control complejos.

Equipos agrícolas y de construcción

Los fabricantes de equipos agrícolas incorporan cajas de engranajes de reducción simple en sinfines para granos, mezcladores de alimento y sistemas de riego. Una caja de cambios típica de un sinfín de granos con Reducción 4:1 convierte una entrada de toma de fuerza (PTO) de 540 RPM en una salida de aproximadamente 135 RPM, proporcionando el torque necesario para mover el grano verticalmente y evitando daños mecánicos a los granos.

Las mezcladoras de construcción para hormigón y mortero se benefician de la robusta simplicidad de los diseños de reducción simple. Una hormigonera portátil podría utilizar un Caja de cambios recta 6:1 impulsando un tambor a 25-30 RPM, generando suficiente acción de mezcla mientras está impulsado por un motor de gasolina compacto.

Sistemas de energía marina y eólica

Los sistemas de propulsión marina para embarcaciones más pequeñas emplean cajas de cambios de reducción simple para adaptar las velocidades del motor a las RPM óptimas de la hélice. Un barco pesquero podría utilizar un Caja de cambios marina 2.5:1 reduciendo las 2.400 RPM de un motor diésel a 960 RPM en el eje de la hélice, maximizando la eficiencia del combustible y la generación de empuje.

Los aerogeneradores de pequeña escala incorporan estas cajas de cambios para aumentar la velocidad del rotor antes de generar energía. Mientras que las grandes turbinas de servicios públicos utilizan sistemas complejos de etapas múltiples, las turbinas de menos de 50 kW de capacidad a menudo emplean unidades de reducción única con relaciones de alrededor de 8:1 , convirtiendo la rotación de las palas de 60 a 100 RPM en velocidades del generador de 480 a 800 RPM.

Ventajas y limitaciones de rendimiento

Beneficios clave

El diseño de reducción única ofrece varias ventajas mensurables sobre las alternativas de múltiples etapas:

- Mayor eficiencia: Con un solo engranaje, las pérdidas de potencia se minimizan y normalmente se logra una eficiencia del 95-98 % en comparación con el 85-92 % de las unidades de doble reducción.

- Menor costo inicial: Un menor número de componentes se traduce en un ahorro de costes de entre un 30 % y un 40 % en fabricación y montaje en comparación con las cajas de engranajes multietapa.

- Requisitos de mantenimiento reducidos: El diseño simplificado significa menos piezas de desgaste, puntos de lubricación y posibles modos de falla.

- Tamaño compacto: Las configuraciones de una sola etapa ocupan entre un 25 y un 35 % menos de espacio que las unidades de doble reducción equivalentes.

- Temperaturas de funcionamiento más bajas: La generación reducida de fricción da como resultado un funcionamiento más frío, lo que extiende la vida útil del lubricante y la longevidad de los componentes.

Restricciones operativas

A pesar de estos beneficios, las cajas de engranajes de reducción simple enfrentan limitaciones inherentes que restringen su rango de aplicación:

Ratios de reducción limitados: Las relaciones de transmisión prácticas están limitadas a aproximadamente 10:1 como máximo. Más allá de este punto, la diferencia de tamaño entre el piñón y la rueda se vuelve mecánicamente poco práctica, ya que el piñón se vuelve demasiado pequeño para una resistencia adecuada o la rueda se vuelve excesivamente grande. Las aplicaciones que requieren reducciones de 20:1, 50:1 o superiores deben utilizar diseños de múltiples etapas.

Tamaño físico en ratios altos: Lograr una reducción de 9:1 o 10:1 en una sola etapa da como resultado un gran diámetro de rueda que aumenta las dimensiones generales de la caja de cambios. Una unidad que produce 1,000 lb-pie de torque de salida con una reducción de 10:1 podría tener un diámetro de rueda superior a 24 pulgadas, en comparación con una unidad compacta de doble reducción que logra el mismo rendimiento en una envolvente más pequeña.

Restricciones de capacidad de par: El punto de malla único debe manejar toda la potencia transmitida, limitando la capacidad de torsión máxima. Para aplicaciones que superan las 10 000 lb-pie de par de salida, los diseños de eje paralelo o planetarios de etapas múltiples suelen resultar más adecuados.

Criterios de selección y metodología de dimensionamiento

Parámetros de especificación críticos

La selección adecuada de la caja de cambios requiere evaluar múltiples factores técnicos para garantizar un rendimiento y una longevidad óptimos:

- Requisitos de transmisión de energía: Calcule la potencia nominal o kilovatios en función del par de salida y la velocidad, aplicando factores de servicio adecuados (normalmente 1,25-2,0 dependiendo de las características de carga)

- Relación de reducción: Determine la relación exacta necesaria dividiendo la velocidad de entrada por la velocidad de salida deseada, luego seleccione la relación estándar más cercana de los catálogos del fabricante.

- Configuración de montaje: Especifique la orientación del eje (paralela, en ángulo recto), la posición de montaje (pie, brida, eje) y las limitaciones de espacio.

- Condiciones ambientales: Considere el rango de temperatura de funcionamiento, la exposición a la humedad o productos químicos, los niveles de polvo ambiental y los grados de protección requeridos (IP54, IP65, etc.)

- Ciclo de trabajo: Evalúe las horas de funcionamiento diarias, la frecuencia de arranque y parada y las variaciones de carga para determinar las clasificaciones térmicas adecuadas.

Ejemplo práctico de dimensionamiento

Considere una aplicación de transportador que requiera las siguientes especificaciones:

- Entrada: motor eléctrico de 10 HP a 1.750 RPM

- Salida deseada: 350 RPM

- Características de carga: Impacto moderado, funcionamiento 16 horas al día

La relación de reducción requerida es 1.750 ÷ 350 = 5:1 . Con una carga de impacto moderada y un ciclo de trabajo extendido, aplique un factor de servicio de 1,5, lo que producirá una potencia nominal equivalente de 15 HP. Seleccione una caja de cambios con capacidad de al menos 15 HP con una reducción de 5:1, preferiblemente con engranajes helicoidales para un funcionamiento más silencioso y una mayor capacidad de carga. El par de salida será aproximadamente 150 libras-pie (10 HP × 5252 ÷ 350 RPM), dentro de la capacidad de las unidades de reducción simple industriales estándar.

Requisitos de mantenimiento y vida útil

Procedimientos de mantenimiento de rutina

Las cajas de engranajes de reducción simple exigen un mantenimiento relativamente mínimo cuando se operan dentro de los parámetros de diseño. Un programa de mantenimiento integral incluye:

- Monitoreo de lubricantes: Verifique el nivel de aceite semanalmente durante la operación inicial y luego mensualmente después del período de rodaje; Mantenga el nivel de aceite en la línea central de la mirilla.

- Cambios de aceite: Reemplace el lubricante después de las 200 horas iniciales de operación, luego cada 2500 horas o anualmente en condiciones normales; reducir los intervalos a 1.500 horas para entornos de alta temperatura

- Monitoreo de temperatura: Las temperaturas de la superficie no deben exceder los 200°F (93°C); Instalar sensores de temperatura en unidades de alta potencia superiores a 25 HP.

- Análisis de vibraciones: Establezca lecturas de vibración de referencia durante la puesta en servicio y luego supervise trimestralmente los cambios que indiquen desgaste de los rodamientos o daños en los engranajes.

- Inspección de sellos: Examine los sellos del eje mensualmente para detectar fugas de aceite; reemplácelo inmediatamente si se produce llanto para evitar la contaminación y la pérdida de aceite.

Vida útil esperada

Las cajas de engranajes de reducción simple mantenidas adecuadamente generalmente logran 15-25 años de vida útil o 50.000-100.000 horas de funcionamiento antes de una revisión importante. La longevidad real depende de varios factores, incluida la intensidad de la carga, la temperatura de funcionamiento, la calidad de la lubricación y las condiciones ambientales. Las unidades que funcionan al 70 % de su capacidad nominal en entornos limpios y con temperatura controlada superan regularmente la vida útil de 30 años, mientras que aquellas sometidas a cargas de impacto continuas o atmósferas contaminadas pueden requerir reconstrucción después de 10 a 12 años.

El reemplazo de rodamientos representa el evento de mantenimiento importante más común, que generalmente se requiere después de 30 000 a 50 000 horas, según el tipo de rodamiento y la carga. El reemplazo de engranajes es menos frecuente y generalmente solo es necesario después de 60.000 horas o después de una falla de lubricación. La simplicidad de los diseños de reducción única facilita una reconstrucción sencilla, con un tiempo de inactividad normalmente limitado a 8-16 horas para el reemplazo de rodamientos o de 24 a 40 horas para la renovación completa del juego de engranajes.

Análisis de costos y consideraciones económicas

El costo total de propiedad de las cajas de engranajes de reducción simple se extiende más allá del precio de compra inicial y abarca los gastos de instalación, consumo de energía y mantenimiento del ciclo de vida. un Caja de cambios helicoidal de 10 HP con reducción de 5:1 normalmente cuesta entre 800 y 1500 dólares, según el fabricante y las características, lo que representa un ahorro del 30 al 40 % en comparación con las unidades equivalentes de doble reducción con un precio de 1200 a 2400 dólares.

Las ventajas de la eficiencia energética se traducen directamente en ahorros de costos operativos. Durante una vida útil de 20 años con un funcionamiento de 4000 horas al año, la ventaja de eficiencia del 2-3% de los diseños de reducción simple sobre los diseños de reducción doble ahorra aproximadamente 800-1200 kWh para una aplicación de 10 HP. A tarifas de electricidad industrial de 0,10 dólares/kWh, esto representa entre 80 y 120 dólares de ahorro en costos de energía, aunque este beneficio disminuye para potencias nominales más pequeñas o ciclos de trabajo reducidos.

Los costos de mantenimiento favorecen los diseños de reducción única debido a que hay menos componentes y una construcción más simple. Los gastos de mantenimiento anual suelen oscilar entre 1-3% del precio de compra inicial , que cubre el reemplazo de lubricante, inspecciones periódicas y reemplazos menores de sellos. Durante una vida útil de 20 años, esto suma aproximadamente entre $200 y $900 para una caja de cambios de $1000, en comparación con $400-1500 para unidades de etapas múltiples más complejas que requieren atención adicional a los ejes intermedios y los conjuntos de cojinetes.

es

es English

English русский

русский Deutsch

Deutsch 日本語

日本語 简体中文

简体中文