un caja reductora es un dispositivo mecanico que Reduce la velocidad de rotación de un eje de entrada y al mismo tiempo aumenta su salida de par. . Este componente fundamental aparece en innumerables aplicaciones, desde maquinaria industrial hasta vehículos eléctricos, permitiendo una transmisión de potencia eficiente al convertir la rotación de alta velocidad y bajo par en un movimiento de baja velocidad y alto par adecuado para impulsar cargas pesadas.

El principio básico se basa en las relaciones de transmisión: cuando un engranaje pequeño acciona un engranaje más grande, el eje de salida gira más lento que el eje de entrada, pero con una fuerza de rotación proporcionalmente mayor. Por ejemplo, una caja de cambios con una relación de reducción de 10:1 generará una décima parte de la velocidad de entrada pero entregará diez veces el par, lo que hace posible que un motor pequeño mueva cargas sustanciales.

Cómo funcionan las cajas de engranajes reductoras

El funcionamiento de una caja de cambios reductora se centra en la ventaja mecánica creada por el engranaje de engranajes de diferentes tamaños. Cuando un engranaje de entrada con menos dientes engrana un engranaje de salida con más dientes, la velocidad disminuye proporcionalmente a la relación de dientes.

El principio de la relación de transmisión

La relación de transmisión determina la relación entre el rendimiento de entrada y salida. Calcúlelo dividiendo el número de dientes del engranaje impulsado por el número del engranaje impulsor. un El engranaje de entrada de 20 dientes que impulsa un engranaje de salida de 60 dientes crea una relación de reducción de 3:1 , lo que significa que el eje de salida gira a un tercio de la velocidad de entrada y entrega tres veces el par.

Esta relación matemática sigue el principio de conservación de la energía: ignorando las pérdidas por fricción (normalmente del 2 al 5 % por etapa de engranaje), la potencia permanece constante a través de la caja de cambios. Dado que la potencia es igual al par multiplicado por la velocidad de rotación, la disminución de la velocidad requiere un aumento proporcional del par.

Reducción de varias etapas

Muchas aplicaciones requieren relaciones de reducción más allá de lo que prácticamente puede proporcionar un solo par de engranajes. Las cajas de cambios multietapa emplean varios juegos de engranajes en serie, multiplicando sus relaciones individuales. Una caja de cambios de dos etapas con relaciones de 4:1 en cada etapa logra una Relación de reducción 16:1 , transformando drásticamente un motor de alta velocidad en una potente salida de baja velocidad.

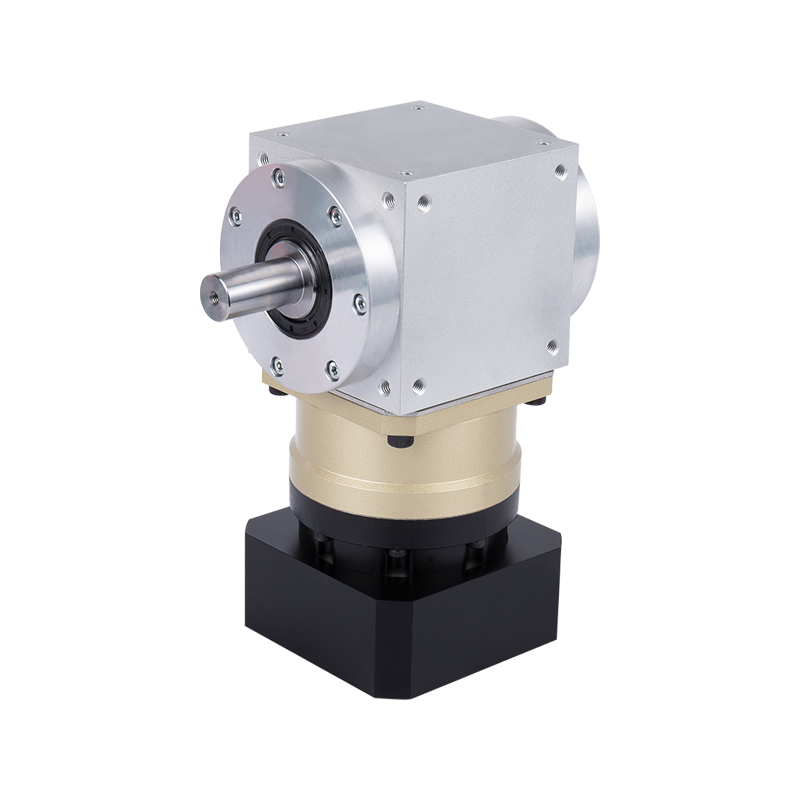

Tipos comunes de cajas de engranajes reductoras

Los diferentes diseños mecánicos ofrecen distintas ventajas en términos de eficiencia, compacidad, costo y capacidad de torque. La selección del tipo apropiado depende de los requisitos específicos de la aplicación.

Reductores de engranajes rectos

Las cajas de engranajes rectos utilizan engranajes de dientes rectos montados sobre ejes paralelos. Representan el diseño más simple y rentable y ofrecen tasas de eficiencia del 95-98% por etapa. Sin embargo, generan más ruido que los diseños helicoidales y manejan cargas más bajas. Las aplicaciones típicas incluyen sistemas transportadores y maquinaria simple donde el ruido no es crítico.

Reductores de engranajes helicoidales

Los engranajes helicoidales cuentan con dientes en ángulo que se acoplan gradualmente, lo que resulta en un funcionamiento más suave y silencioso que los engranajes rectos. Este diseño distribuye cargas entre varios dientes simultáneamente, lo que permite una mayor capacidad de torsión. Los reductores helicoidales modernos logran niveles de eficiencia del 96-98% y se prefieren en aplicaciones industriales que requieren cargas pesadas y operación continua, como equipos de minería y acerías.

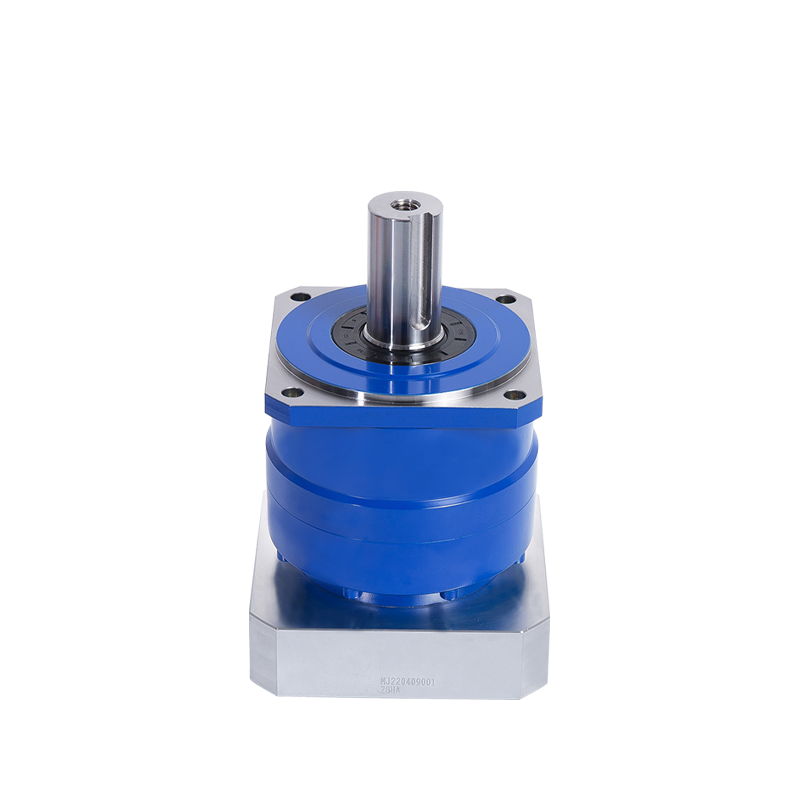

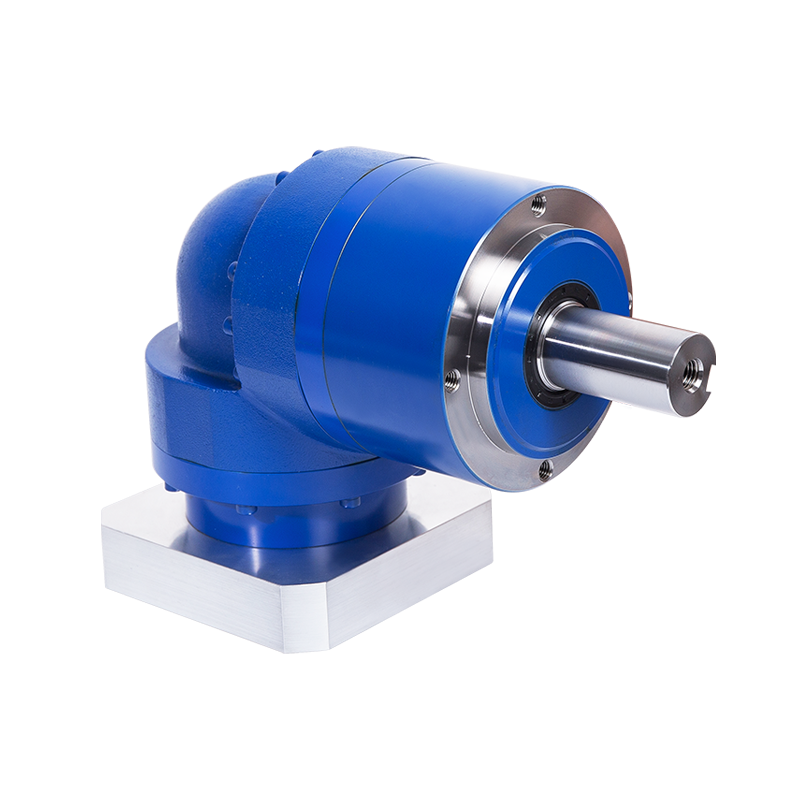

Reductores de engranajes planetarios

Las cajas de engranajes planetarios ofrecen una densidad de potencia excepcional a través de una disposición compacta: un engranaje solar central, múltiples engranajes planetarios que giran a su alrededor y un engranaje anular exterior. Esta configuración distribuye el par a través de varios engranajes simultáneamente, lo que permite Capacidades de torsión 3-4 veces mayores que los reductores helicoidales de tamaño equivalente. . La robótica, los actuadores aeroespaciales y las turbinas eólicas suelen emplear diseños planetarios donde las limitaciones de espacio exigen la máxima potencia en un volumen mínimo.

Reductores de engranajes helicoidales

Las cajas de engranajes helicoidales utilizan un gusano en forma de tornillo que se acopla a una rueda helicoidal y generalmente logran altas relaciones de reducción (20:1 a 300:1) en una sola etapa. Ofrecen capacidad de autobloqueo y un funcionamiento excepcionalmente silencioso, pero funcionan con menor eficiencia (50-90 % según la proporción y la calidad). Las aplicaciones comunes incluyen ascensores, mecanismos de ajuste y sistemas de posicionamiento donde la función de autobloqueo evita la marcha atrás.

| Tipo de caja de cambios | Rango de eficiencia | Rango de relación típico | Ventaja clave |

| Engranaje recto | 95-98% | 3:1 a 10:1 | Bajo costo |

| Engranaje helicoidal | 96-98% | 3:1 a 10:1 | Funcionamiento silencioso |

| Engranaje planetario | 94-97% | 3:1 a 100:1 | Tamaño compacto |

| Engranaje helicoidal | 50-90% | 10:1 a 300:1 | Autobloqueo |

Comparación de tipos de cajas reductoras por eficiencia, relación y beneficio principal

Aplicaciones del mundo real

Las cajas de engranajes reductoras permiten soluciones prácticas en todas las industrias al hacer coincidir las características del motor con los requisitos de carga. Comprender estas aplicaciones aclara por qué tipos específicos de cajas de cambios se adaptan a usos particulares.

Manufactura Industrial

Los sistemas transportadores dependen en gran medida de cajas de engranajes reductoras para convertir la rotación del motor de alta velocidad (normalmente 1200-1800 RPM) en velocidades más lentas necesarias para el manejo de materiales (30-150 RPM). Un transportador típico de fábrica podría utilizar un Caja de cambios helicoidal 12:1 combinada con un motor de 1750 RPM para lograr una salida de 146 RPM , proporcionando un par adecuado para mover paletas pesadas mientras se mantiene una velocidad controlable.

Vehículos eléctricos

Los vehículos eléctricos modernos incorporan cajas reductoras de una sola velocidad para optimizar el rendimiento del motor eléctrico. El Tesla Model 3, por ejemplo, emplea un Relación de reducción 9:1 permitiendo que su motor funcione eficientemente a altas velocidades (hasta 18,000 RPM) mientras ofrece velocidades de rueda adecuadas. Esta reducción única sustituye a las complejas transmisiones de varias velocidades necesarias en los vehículos de combustión.

Turbinas eólicas

Las grandes turbinas eólicas utilizan cajas de engranajes para aumentar la rotación lenta de las palas de la turbina (10-20 RPM) a velocidades adecuadas para generadores eficientes (1200-1800 RPM). Una turbina de 2,5 MW podría utilizar una caja de cambios planetaria de tres etapas con una Relación general 1:100 , transformando la rotación de la pala de 15 RPM en una velocidad del generador de 1500 RPM.

Robótica y Automatización

Las articulaciones robóticas requieren un control de movimiento preciso con un par de sujeción sustancial. Las cajas de engranajes planetarios destacan aquí, y los brazos robóticos industriales suelen utilizar Proporciones de 50:1 a 100:1 en carcasas compactas Mide sólo 80-120 mm de diámetro. Esto permite que los servomotores coloquen cargas útiles pesadas con alta precisión manteniendo al mismo tiempo un volumen mínimo del brazo.

Consideraciones clave de selección

Elegir la caja reductora adecuada requiere equilibrar múltiples factores técnicos y económicos específicos de su aplicación.

Relación de reducción requerida

Calcule la relación necesaria dividiendo la velocidad del motor por la velocidad de salida deseada. Tenga en cuenta la variabilidad de la aplicación: una máquina que requiere velocidades de salida variables podría beneficiarse de un variador de frecuencia (VFD) que controle la velocidad del motor en lugar de una relación de caja de cambios fija.

Requisitos de par

Determine las demandas de par máximo, incluidas las condiciones de arranque, que a menudo exceden el par de funcionamiento en 150-300% . Seleccione una caja de cambios con un factor de servicio (normalmente 1,5-2,0) para garantizar la longevidad en condiciones operativas reales, incluidas cargas de choque y variaciones del ciclo de trabajo.

Eficiencia y generación de calor

Las pérdidas de energía se convierten en calor, lo que afecta tanto a los costos operativos como a los requisitos de refrigeración. En una aplicación de 10 HP, una caja de cambios con una eficiencia del 95 % desperdicia 0,5 HP en forma de calor, mientras que una unidad con una eficiencia del 70 % desperdicia 3 HP. Durante el funcionamiento continuo, esta diferencia afecta significativamente las facturas de energía y puede requerir infraestructura de refrigeración adicional.

Restricciones de espacio

Las dimensiones físicas suelen dictar el tipo de caja de cambios. Oferta de diseños planetarios. Densidad de potencia 2-3 veces mayor que las configuraciones de eje paralelo. , lo que los hace ideales para equipos móviles e instalaciones confinadas a pesar de los mayores costos unitarios.

Mantenimiento y vida útil

Considere la accesibilidad para lubricación y reparación. Las cajas de engranajes planetarios selladas pueden funcionar entre 20.000 y 50.000 horas entre servicios, mientras que los engranajes helicoidales en entornos hostiles pueden requerir atención cada 2.000 a 5.000 horas. Considere estos ciclos de mantenimiento en los cálculos del costo total de propiedad.

Mejores prácticas de mantenimiento

Un mantenimiento adecuado prolonga la vida útil de la caja de cambios y evita costosos tiempos de inactividad. La implementación de procedimientos de cuidado sistemáticos protege su inversión y garantiza un funcionamiento confiable.

Gestión de la lubricación

undequate lubrication remains the single most critical maintenance factor. Check oil levels monthly and change lubricant according to manufacturer specifications—typically every 2.500-5.000 horas de funcionamiento para aceites sintéticos en condiciones estándar. El aceite contaminado o degradado acelera exponencialmente el desgaste; Los programas de análisis de aceite pueden detectar problemas antes de que ocurra una falla.

Monitoreo de temperatura

Las temperaturas de funcionamiento que superan los 93 °C (200 °F) indican problemas potenciales como lubricación inadecuada, sobrecarga o falla de los rodamientos. Instale sensores de temperatura en cajas de engranajes críticas y establezca temperaturas operativas de referencia para identificar problemas en desarrollo a través del análisis de tendencias.

Análisis de vibraciones

Las pruebas de vibración periódicas detectan el desgaste de los rodamientos, los daños en los dientes de los engranajes y la desalineación antes de una falla catastrófica. Establezca lecturas de referencia cuando el equipo sea nuevo y luego realice evaluaciones trimestrales. Los aumentos de vibración del 25% o más justifican una investigación inmediata para evitar averías inesperadas.

- Inspeccione los sellos del eje trimestralmente para detectar fugas que indiquen desgaste o desalineación.

- Escuche ruidos inusuales que sugieran daños en los dientes del engranaje o deterioro del rodamiento.

- Verifique el torque de los pernos de montaje anualmente ya que los ciclos térmicos pueden causar aflojamiento.

- Documente todas las actividades de mantenimiento para identificar patrones y optimizar los intervalos de servicio.

Consideraciones de eficiencia y energía

La eficiencia de la caja de cambios impacta directamente en los costos operativos y la huella ambiental. Comprender las características de eficiencia ayuda a optimizar el diseño del sistema y justificar las inversiones en equipos.

un 100 HP motor driving a 90% efficient gearbox wastes 10 HP continuously—approximately 7,5 kW de generación de calor y 6.000 dólares anuales en costes de electricidad a tarifas industriales típicas (asumiendo $0,10/kWh y 8.760 horas de funcionamiento). La actualización a un diseño con una eficiencia del 96 % reduce las pérdidas a 4 HP, lo que ahorra $4500 al año y reduce los requisitos de refrigeración.

La eficiencia varía según las condiciones de carga. La mayoría de las cajas de cambios alcanzan la máxima eficiencia entre el 60% y el 80% de la capacidad nominal. Operar constantemente por debajo del 30 % o por encima del 100 % de la carga nominal reduce significativamente la eficiencia y acelera el desgaste. El dimensionamiento adecuado del equipo para cargas de aplicaciones reales optimiza tanto el rendimiento como la longevidad.

Las configuraciones de múltiples etapas multiplican las pérdidas de eficiencia: dos etapas con una eficiencia del 95 % producen una eficiencia general del 90,25 % (0,95 × 0,95), mientras que tres etapas caen al 85,7 %. Minimice las etapas de reducción cuando sea posible seleccionando motores con rangos de velocidad apropiados o considerando tecnologías de transmisión alternativas para relaciones extremas.

es

es English

English русский

русский Deutsch

Deutsch 日本語

日本語 简体中文

简体中文